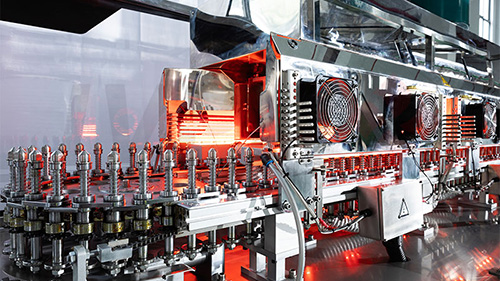

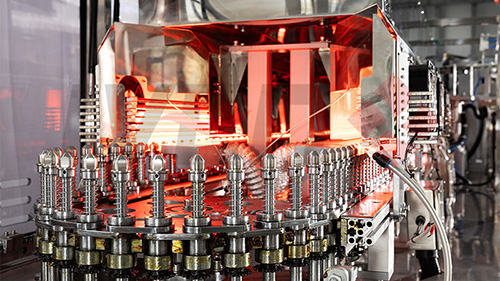

PP Bottle IV Oplossing Produksielyn

Outomatiese PP Bottle IV-oplossing Produksielyn bevat 3 stel toerusting, voorvorm/hanger-inspuitmasjien, bottelblaasmasjien, wassle-verseëlingmasjien. Die produksielyn het die kenmerk van outomatiese, gehumaniseerde en intelligente met stabiele werkverrigting en vinnige en eenvoudige onderhoud. Hoë produksiedoeltreffendheid en lae produksiekoste, met 'n hoë gehalte produk, wat die beste keuse is vir IV -oplossingsplastiekbottel.

Voorvorm/hanger -inspuitmasjien+ Bottelblaasmasjien+ Wasvul-verseëlingsmasjien

| Item | Masjienmodel | |||||

| CPS4 | CPS6 | CPS8 | CPS10 | CPS12 | ||

| Produksievermoë | 500 ml | 4000bph | 6000bph | 8000bph | 10000bph | 12000 bph |

| Maksimum bottelhoogte | mm | 240 | 230 | |||

| Maksimum voorvormhoogte (met nek) | mm | 120 | 95 | |||

| Saamgeperste lug (m³/min) | 8-10bar | 3 | 3 | 4.2 | 4.2 | 4.5 |

| 20bar | 2.5 | 2.5 | 4.5 | 6.0 | 10-12 | |

| Verkoelde water (m³/h) | 10 ° C (druk: 3,5-4 bar) 8 pk | 4 | 4 | 7.87 | 7.87 | 8-10 |

| Koelwater | 25 ° C (druk: 2,5-3balk) | 6 | 10 | 8 | 8 | 8-10 |

| Gewig | T | 7.5 | 11 | 13.5 | 14 | 15 |

| Masjiengrootte (met voorvormbelasting) | (L × W × H) (mm) | 6500*4300*3500 | 8892*4800*3400 | 9450*4337*3400 | 10730x4337x3400 | 12960 × 5477 × 3715 |

| Item | Masjienmodel | ||||

| XGF (Q)/30/24/24 | XGF30/30/24/24 | XGF (Q)/36/30/36 | XGF (Q)/50/40/56 | ||

| Produksievermoë | 100 ml | 7000bph | 7000bph | 9000bph | 14000bph |

| 500 ml | 6000bph | 6000bph | 7200 bph | 12000 bph | |

| Toepaslike bottelgrootte | ml | 50/100/250/500/1000 | |||

| Lugverbruik | 0.5-0.7MPA | 3M3/min | 3M3/min | 3M3/min | 4-6m3/min |

| WFI -verbruik | 0.2-0.25MPA | 1-1.5m3/h | |||

| Masjiengewig | T | 6 | 6.5 | 7 | 9 |

| Masjiengrootte | mm | 4.3*2.1*2.2 | 5.76*2.1*2.2 | 4.47*1.9*2.2 | 6.6*3.3*2.2 |

| Kragverbruik | Hoofmotor | 4 | 4 | 4 | 4 |

| Die ossillator bedek | 0.5 | 0.5 | 0.5 | 0.5*2 | |

| Ioniese lug | 0.25*6 | 0.25*5 | 0.25*6 | 0.25*9 | |

| Vervoerband | 0.37*2 | 0.37*2 | 0.37*2 | 0.37*3 | |

| Verwarmingsplaat | 6*2 | 6*2 | 6*2 | 8*3 | |

Stuur u boodskap aan ons:

Skryf u boodskap hier en stuur dit aan ons